Herstellung von Elektromotoren für Mountainbikes Made in France

Hier erfahren Sie, wie und wo das elektrische Mountain bikes (MTB) hergestellt wird!

Ein einfacher und komplexer Elektromotor für Fahrräder:

Unser Motorset für Elektro-Mountainbikes mag einfach erscheinen, ist aber im Gegenteil sehr aufwendig in der Herstellung.

Das Tretlagerset ist im Vergleich zur chinesischen Billigkonkurrenz teurer, aber wie bei jedem hochwertigen Produkt, wenn man Qualität will, muss man hochwertige Materialien und leistungsfähige Maschinen verwenden, die für seine Herstellung notwendig sind.

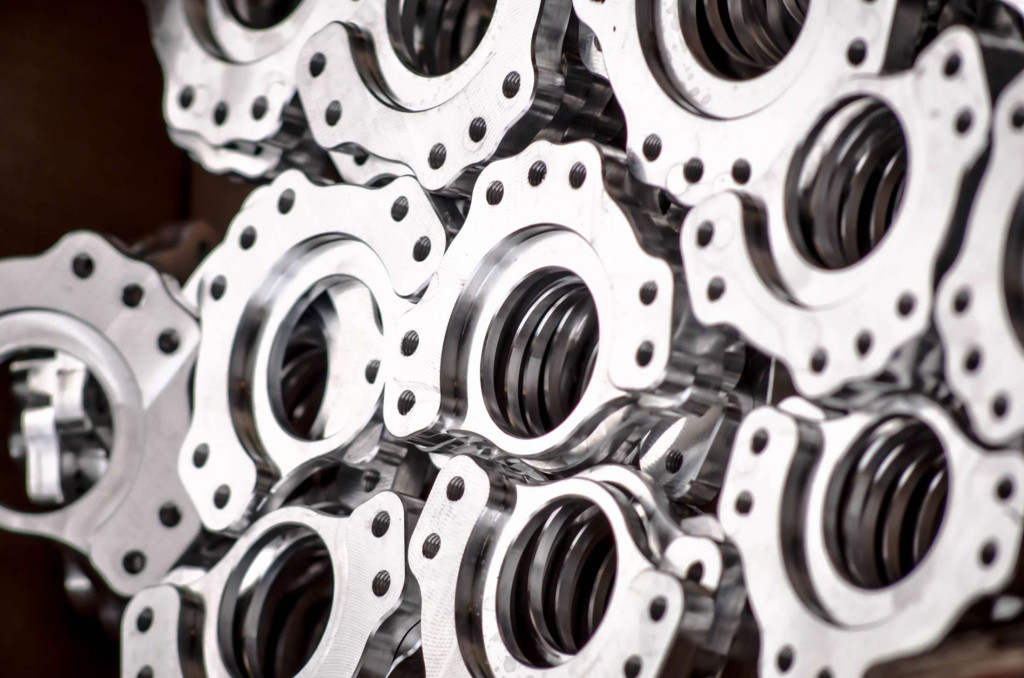

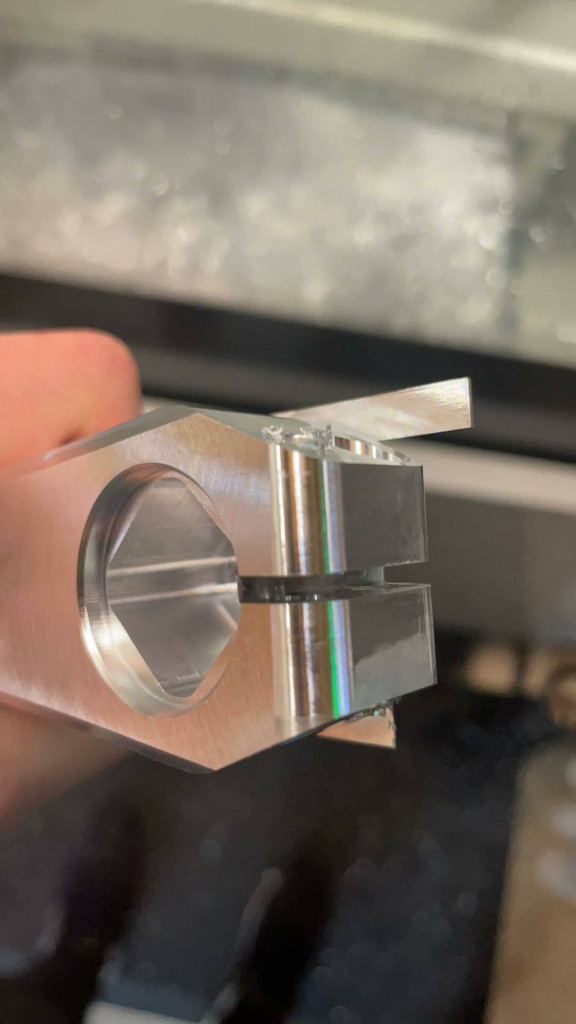

Für jeden adaptierbaren Elektrosatz für Mountainbikes verwenden wir edle Materialien wie Aluminium 7075 T6 in Flugzeugqualität. Wir bearbeiten die Teile mit hoher Präzision, die nach der Bearbeitung größtenteils wärmebehandelt werden.

Da der Motor nur die Spitze des Eisbergs der Zusammenstellung eines Bausatzes ist, haben die Teile, aus denen der Bausatz besteht, einen hohen Grad an Forschung und Entwicklung, um das Beste zu definieren.

Wir verwenden nur Teile und Marken, die von hoher Qualität sind, Narrow Wide-Kettenblätter aus 7075er Aluminium, wir stellen unsere Batterien mit Panasonic- oder LG-Zellen zusammen und montieren sie dann bei uns in Frankreich…

Qualität.

Wir bemühen uns um eine einwandfreie Qualität bei den Teilen, die wir herstellen oder herstellen lassen, z. B. :

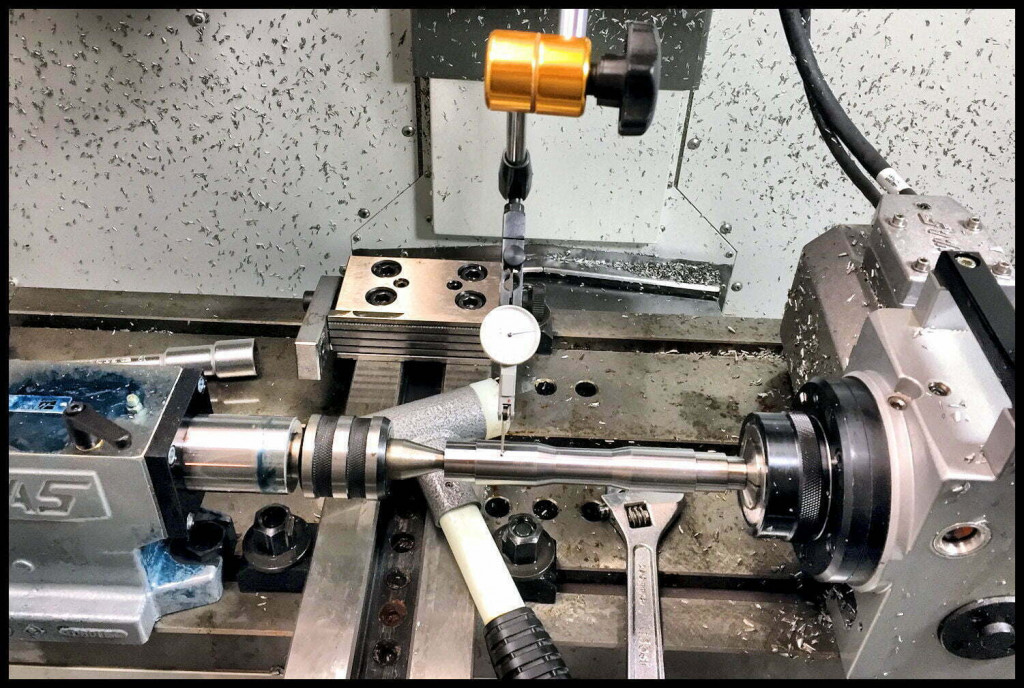

– Wir verwenden eine Pedalachse, die in unseren Werkstätten in Frankreich hergestellt wird. Die Bearbeitung dieser Achsen erfordert sehr genaue Maße, sei es in Bezug auf die Winkel der Keilnuten, ihre Symmetrie, die Konizität oder auch die Toleranzen.

Die Anpassung der Durchmesser erfordert sehr spezielle Werkzeuge mit einer besonderen Qualitätskontrolle (10-Punkt-Kontrolle mithilfe eines speziellen digitalen Werkzeugs), die Rippe wird vor und nach der Wärmebehandlung gemessen.

Dasselbe gilt für die Auswahl und Verwendung unterschiedlicher Aluminium- oder Stahlqualitäten für verschiedene Teile.

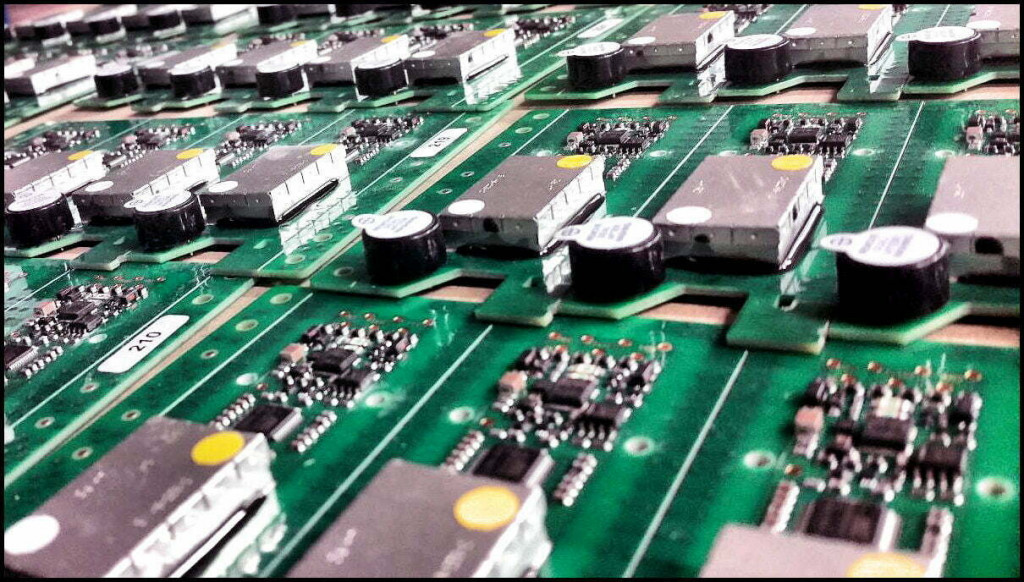

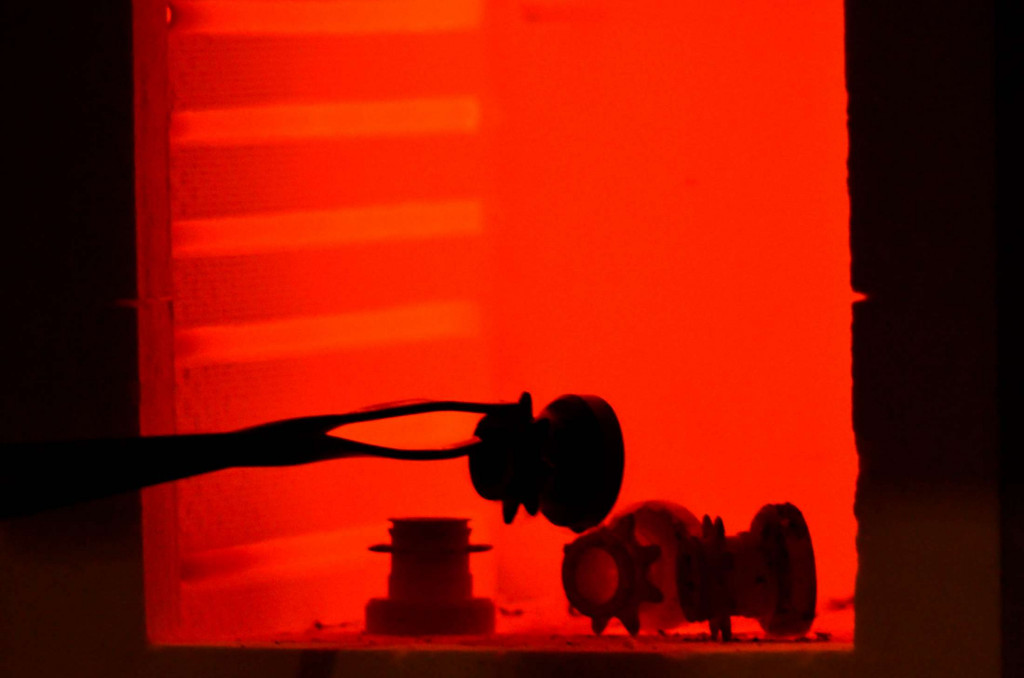

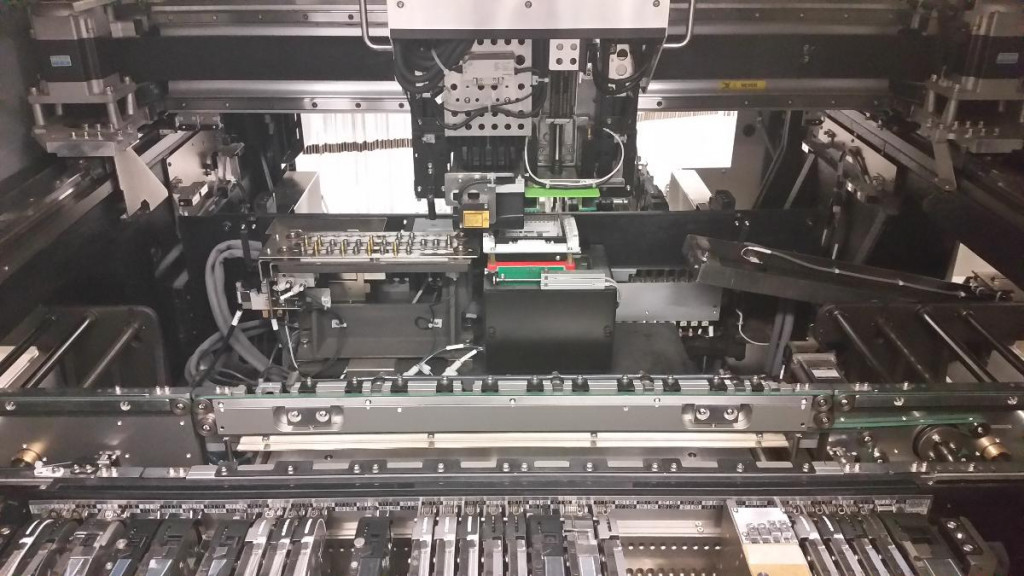

Herstellung der Platinen, Wärme- und Oberflächenbehandlung der Zahnräder und Achsen aus Stahl, Eloxieren der verschiedenen Teile je nach Aluminiumtyp, Biegen der Elektronikgehäuse mit einer hydraulischen Presse, Herstellung und Löten des elektronischen Systems, Löten der Batterien mithilfe einer speziellen Punktschweißmaschine, Ausbalancieren der Zellen.

Trotz der scheinbaren Einfachheit gibt es sehr viele Teile und viel Herstellungs- und Entwicklungszeit für jedes Teil, sowohl für den elektronischen als auch für den mechanischen Teil.

Zusammenfassend lässt sich sagen, dass wir nicht einfach nur unseren Namen auf ein bestehendes Produkt setzen, wie es manche tun, sondern dass dahinter viel Forschung und Entwicklung steckt.

Unsere Kits werden in kleinen Serien von ca. 300 Stück pro Produktion am Fließband hergestellt, wir machen die Dinge selbst, auch wenn wir sie an französische Unternehmen weitervergeben, wenn wir nicht über die entsprechenden Maschinen verfügen.

Wir bevorzugen bei allen Schritten MADE IN FRANCE.

Schlüsselzahlen für die Herstellung des Fahrrad-Elektromotors.

Hier sind einige Zahlen:

- Anzahl der Unternehmen, die einen Motor herstellen: 25.

- Anzahl der Referenzen, aus denen ein Kit besteht: + 75.

- Durchschnittliche Gesamtherstellungszeit für ein einzelnes Set: 12 Stunden.

Art der Herstellung :

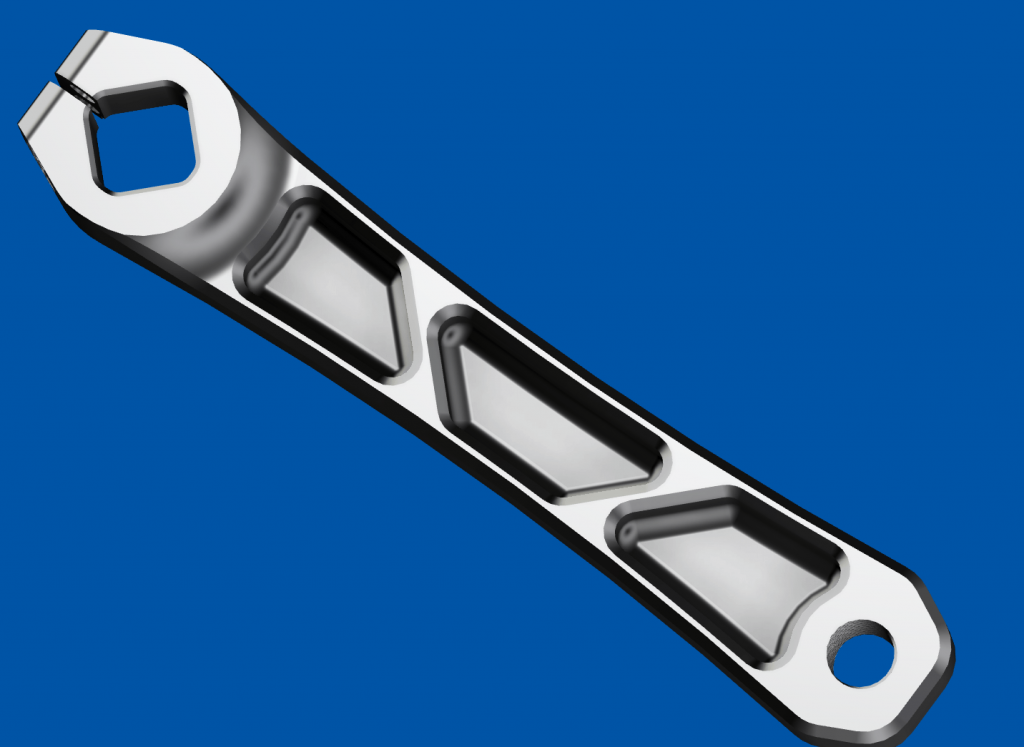

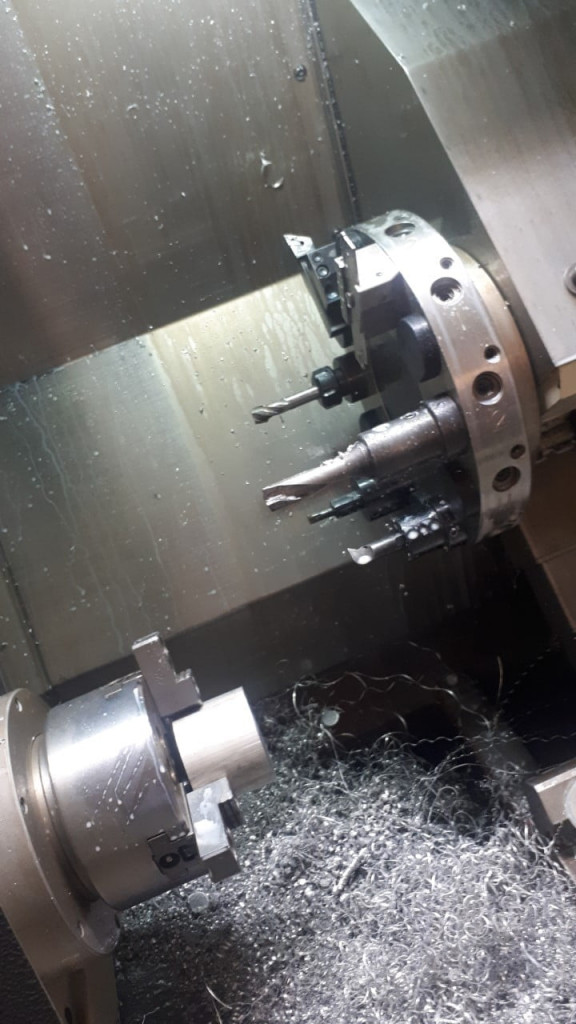

Wir machen hauptsächlich Pignonbearbeitung, Bearbeitung von Aluminiumachsen und -teilen, Laserschneiden, Wärmebehandlung.

Aber auch Brünieren, Präzisionsanodisieren, Kunststoffbearbeitung , Lasergravur, Vorbereitung der Teile Sandstrahlen, Endmontage.

All dies geschieht, indem sie die Bearbeitungstoleranzen, die Stahl- oder Aluqualität oder die einzuhaltenden Verfahren bereits festgelegt haben und kennen.

Und natürlich und durch den Einsatz zahlreicher Bearbeitungsmaschinen mit einem Stückpreis von teilweise über 100 000 Euro.

CNC-Maschine / digitale Fräsmaschine / Sandstrahlgebläse / Lasergravur / 3D-Drucker für Prototypen / Laser- und Wasserstrahlschneidemaschine / Drehbank / ect…

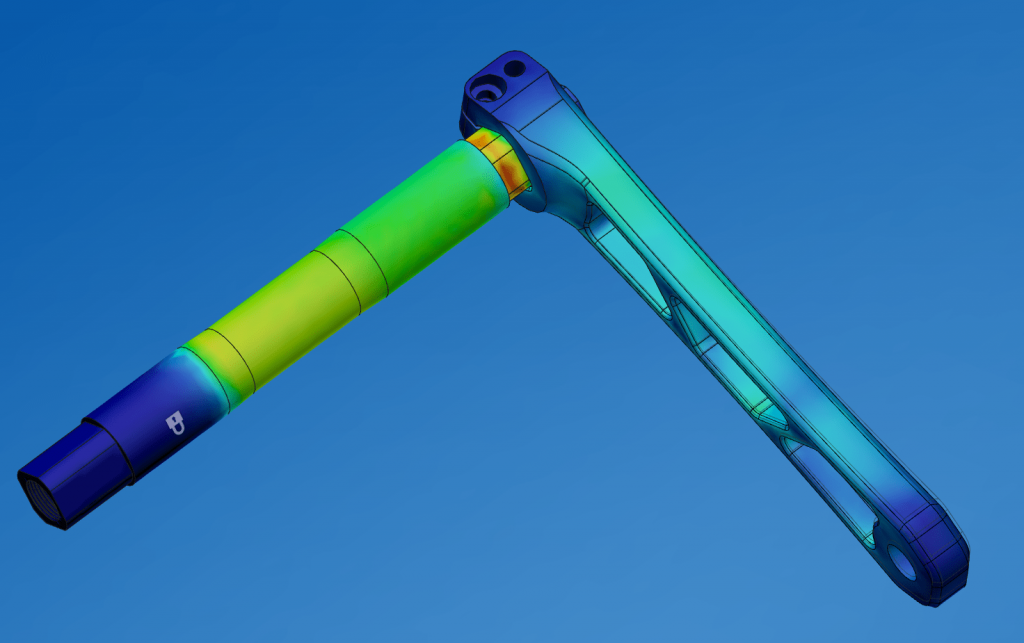

Zwei Softwareprogramme für 3D-Design und RDM (Simulator für Materialfestigkeitstests).

Hinzu kommen:

- den Kauf des Materials.

- die Zeit für die Entwicklung der Teile am Computer.

- Test der Teile in der Praxis mit Spitzenpiloten, um einen echten Einblick zu erhalten.

Dies sind also einige der Schlüsselpunkte von der Konzeption bis zur Herstellung, die den Mehrwert unserer Kits ausmachen.